I) Introducción

Desde la década del 80, la Industria aceitera argentina ha acompañado el crecimiento de la producción primaria de semillas oleaginosas (soja y girasol) a través de la expansión de la capacidad de molienda y la ejecución de importantes inversiones en nuevas plantas o ampliación de las existentes. Se ha ido evidenciado paulatinamente un crecimiento del módulo de molienda y la incorporación de tecnología de vanguardia. De esta forma, la industria aceitera argentina se convirtió en líder mundial en la producción de harinas proteicas, aceites vegetales, biocombustibles y otros productos.

Respecto a la mezcla de molienda, la soja y el girasol son las principales oleaginosas en Argentina, apareciendo muy relegados el maní, el algodón, el cártamo, el lino y la colza. El proceso de mayor intensificación en el cultivo de soja de los últimos años ha contribuido también a la concentración del crushing en plantas de mayor tamaño, cercanas a los puertos del Gran Rosario, con una clara orientación a los mercados de exportación. Un módulo de producción que no se observa entre otros países competidores de Argentina, como Estados Unidos y Brasil.

Pero la realidad económica no es similar para todas las plantas aceiteras argentinas. Aquellas fábricas aceiteras ubicadas fuera de los nodos portuarios principales del Gran Rosario y/o alejadas de los centros de consumo sufren problemáticas importantes que se traducen en mayores costos.

El núcleo industrial oleaginoso con centro en el puerto de Rosario y aledaños, concentra a las plantas de mayor tamaño, las cuáles registran beneficios a partir de la existencia de economías de escala y aglomeración, y por los menores costos logísticos (transporte y almacenamiento) en la captación de la materia prima. En contraste, en el interior del país se radican las plantas de menor tamaño y capacidad de procesamiento, que deben afrontar mayores costos logísticos debido a su lejanía de los puertos de exportación o centros de consumo local. Recordemos que las fábricas del interior del país cumplen un enorme aporte a la equidad social y al desarrollo de la economía argentina ya que:

- Favorecen la distribución geográfica de la población en el territorio nacional.

- Fomentan el empleo directo e indirecto en el interior del país, evitando las migraciones internas y la concentración de la población en los grandes centros urbanos.

- Generan una importante actividad económica en las regiones del interior del país, sumamente necesitada de mayores empleos e ingresos para sus habitantes.

- Otros factores positivos que se citan en el presente informe.

II) Factores que afectan la competitividad e incrementan los costos de las plantas alejadas del Gran Rosario, la cuales cuentan generalmente con una menor capacidad de molienda

Los factores negativos que afectan a las fábricas del interior del país se enumeran seguidamente:

1. Menores índices de rotación de mercadería (capacidad de almacenaje/molienda anual): las plantas de menor tamaño ubicadas en el interior del país y alejadas de los nodos portuarios principales son –por lo general- las especializadas en la producción a base de semillas distintas a la soja, y que tienen una estacionalidad más marcada respecto a ésta (caso girasol). Esto hace que en períodos cortos deban recibirse -para su posterior acopio- la materia prima para moler a lo largo de todo el año, debiendo mantenerse en condiciones por varios meses, generando altos costos de almacenamiento, conservación y alta estructura de personal a cargo del almacenaje, además, de grandes costos financieros por la inmovilización de stocks. Esta problemática se potencia y magnifica en contextos de altas tasas de interés, como se da en la actualidad.

2. Necesidades de almacenamiento: por lo comentado anteriormente, las plantas más alejadas de los puertos tienen un requerimiento superior de capacidad de almacenamiento (en relación a la de procesamiento) respecto de las ubicadas en el Gran Rosario. Aún con la misma capacidad de molienda se necesita mayor capacidad de almacenamiento tanto para la materia prima como para el producto resultante. Esto conlleva mayores costos fijos y estructuras de personal con mayor peso en los costos totales.

3. Mayores costos de transporte:

Mayores costos de transporte: la lejanía a las terminales portuarias de las fábricas del interior implican altos costos en concepto de fletes para dirigir la producción final de esas plantas al mercado de exportación o a los centros de consumo. Esto transforma a muchas empresas del interior en no viables económicamente. Debido a esto, cuando no existe demanda en el mercado interno estas plantas deben parar la producción, con todos los costos adicionales que esto implica.

A su vez, las mayores distancias a los centros de originación de los granos para buscar la materia prima no sólo generan mayores costos de transporte sino también, mayores pérdidas de calidad y mermas de mercadería por movimientos de manipuleo.

Se da el caso de fábricas del interior del país donde se duplica el flete y la logística respecto de las plantas del Gran Rosario. En efecto, hay un flete para trasladar las semillas oleaginosas desde la “zona de originación” a la fábrica y luego de procesada la misma debe trasladarse el producto terminado desde la fábrica a los puertos de exportación o zonas de consumo. Estas operaciones implican carga y descarga en ambas oportunidades, con un fuerte aumento en los costos logísticos.

4. Dificultades de acceso a servicios de mantenimiento: l

a escasa oferta de empresas o talleres especializados en el interior del país para las tareas de mantenimiento que se realizan periódicamente en las plantas, conlleva mayores costos para las pequeñas empresas aceiteras alejadas de los grandes centros industriales.

Esto se relaciona con las dificultades de acceso a repuestos o maquinaria específica, y los costos de transportes asociados a causa de la lejanía.

5. Antigüedad de plantas y beneficios para el país por estar localizadas en el interior: las fábricas ubicadas en el interior del país son, en general, más antiguas que las que están anexas a las terminales portuarias del Gran Rosario. Esto genera la necesidad de continuas adaptaciones tecnológicas y mantenimiento, lo que conlleva un costo diferencial. Sin embargo, y a pesar de la antigüedad de estas plantas, no hay que olvidar que estas fábricas del interior del país son fundamentales para la economía argentina debido a que:

- Favorecen la distribución geográfica de la población en el territorio nacional.

- Fomenta el empleo directo e indirecto en el interior del país, evitando las migraciones internas y la concentración de la población en los grandes centros urbanos.

- Genera una importante actividad económica en las regiones del interior del país, sumamente necesitada de mayores empleos e ingresos para sus habitantes.

- Al funcionar las fábricas en el interior, se reducen los problemas de las deseconomías de aglomeración que se dan cuando el crecimiento y la concentración en las ciudades alcanza un límite, después del cual aparecen problemas de congestión vehicular y contaminación. Cuando el tamaño de la ciudad o área metropolitana es superior al óptimo existe una pérdida de eficiencia económica, que se manifiesta en mayores costos o externalidades negativas en rentas, salarios, transporte, alimentación, menor calidad de servicios públicos, aumento de las actividades ilícitas, mayor tráfico vehicular y elevados niveles de contaminación.

6. Acceso a servicios, insumos y energía: Muchas de las plantas lejanas a la zona de consumo y exportación no se encuentran dentro del radio de suministro de gas natural, situación que impone la utilización de calderas para combustibles celulósicos. Estos tienen un mayor costo de mantenimiento y operación. Además, la lejanía a los centros de industrialización hace que los insumos necesarios tengan un costo superior.

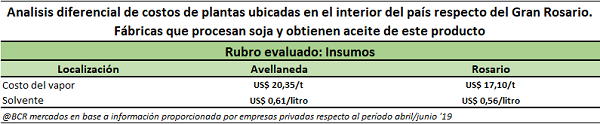

En el cuadro que se adjunta puede verse una comparación, con datos del trimestre abril/junio de este año, entre una planta en Avellaneda (Provincia de Santa Fe) y otra en el Gran Rosario. Para el caso de esta última se ha tomado como ejemplo una fábrica con casi 30 años de antigüedad.

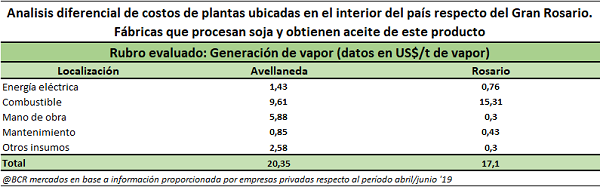

A continuación se desagregan los conceptos implicados en el costo de generación del vapor, para el caso de estas mismas plantas. Para el caso de Avellaneda, donde no existe el acceso al gas natural, el combustible utilizado es el chip de leña, mientras que en la planta del Gran Rosario se utiliza el gas.

Cabe aclarar que en las plantas exclusivas de elaboración de girasol, se suele utilizar como combustible la misma cascara derivada del proceso, lo que reduce significativamente el costo incurrido.

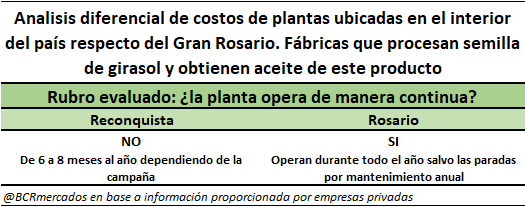

7. Dificultades para asignar eficientemente los recursos al no operar de manera continua: las plantas de mayor tamaño en el Gran Rosario operan de manera continua todo el año (salvo durante la parada anual por mantenimiento) mientras que en las del interior la continuidad depende de una gran cantidad de variables, que son difíciles de predecir e implican sucesivas interrupciones en la actividad.

8. Por tener mayores costos, las fábricas del interior se ven obligadas a pagar menos por el grano: los elevados costos diferenciales de las plantas alejadas del Gran Rosario generan menores márgenes para la adquisición de los granos para la molienda. Este es uno de los factores que impactan negativamente en las fábricas de interior, las cuales tienen una menor capacidad de pago por la mercadería. También perjudica a los productores agropecuarios del interior que perciben un menor precio por el grano. Y de esta forma se presentan períodos de reducción de la actividad de las Plantas Industriales por falta de mercadería, exacerbando los problemas mencionados previamente.

Fuente: BCR